Master Production Schedule (MPS) hay Lịch trình Sản xuất Chính chính là công cụ quan trọng giúp các doanh nghiệp tối ưu hóa quy trình sản xuất, từ khâu kế hoạch cho đến giai đoạn thực thi. Vậy cụ thể hơn thì MPS là gì, và làm thế nào để ứng dụng nó vào hoạt động sản xuất thực tiễn? Hãy cùng Base.vn tìm câu trả lời trong bài viết dưới đây.

1. MPS là gì?

1.1 Định nghĩa MPS theo chuẩn quốc tế và Việt Nam

MPS là viết tắt của Master Production Schedule, được hiểu là “lịch trình sản xuất chính”. Đây là bản kế hoạch ở cấp độ tổng thể, cho biết doanh nghiệp sẽ sản xuất sản phẩm gì, với số lượng bao nhiêu và trong khoảng thời gian nào.

Theo APICS (Association for Supply Chain Management – Hiệp hội Quản trị Chuỗi cung ứng), MPS được định nghĩa là một lịch trình sản xuất mang tính linh hoạt dành cho các sản phẩm hoàn chỉnh. MPS đóng vai trò như một “cam kết” giữa bộ phận bán hàng và bộ phận sản xuất, nhằm đảm bảo sự cân bằng giữa nhu cầu thị trường và khả năng sản xuất của doanh nghiệp.

Tại Việt Nam, MPS thường được hiểu là công cụ lập kế hoạch sản xuất chính, giúp doanh nghiệp điều phối hiệu suất giữa dự báo bán hàng và năng lực sản xuất thực tế. Khác với lịch sản xuất chi tiết theo từng công đoạn hay từng ca làm việc, MPS chỉ tập trung trả lời 3 câu hỏi cốt lõi: sản xuất sản phẩm gì, sản xuất bao nhiêu và sản xuất khi nào.

MPS còn đóng vai trò là cầu nối giữa dự báo bán hàng và MRP (Material Requirements Planning – hoạch định nhu cầu nguyên vật liệu), tổng hợp các dữ liệu đầu vào như tồn kho hiện tại, đơn hàng đã chốt, dự báo bán hàng và mục tiêu sản xuất để giúp doanh nghiệp duy trì sự cân bằng giữa cung và cầu. Trong quản trị sản xuất, MPS được xem là công cụ chiến lược giúp doanh nghiệp phản ứng linh hoạt trước biến đổi của thị trường và tối ưu hiệu suất vận hành.

1.2 Vai trò của MPS trong doanh nghiệp sản xuất

Trong hệ thống quản trị sản xuất, MPS chính là điểm kết nối giữa bán hàng, sản xuất và chuỗi cung ứng. Khi được xây dựng đúng cách, MPS giúp toàn bộ tổ chức hướng về một kế hoạch thống nhất, từ đó hạn chế tình trạng mỗi bộ phận làm việc theo một hướng riêng.

Một vai trò quan trọng của MPS là làm cơ sở cho hệ thống MRP và các kế hoạch sản xuất chi tiết phía sau. Dựa trên MPS, hệ thống MRP mới có thể tính toán chính xác cần bao nhiêu nguyên vật liệu, linh kiện, mua khi nào và sản xuất trong bao lâu.

Ngoài ra, MPS còn giúp doanh nghiệp sử dụng hiệu quả công suất máy móc và nhân sự, từ đó giảm tồn kho dư thừa, kiểm soát chi phí sản xuất và nâng cao khả năng giao hàng đúng hạn.

MPS cũng giúp doanh nghiệp phản ứng linh hoạt hơn khi nhu cầu thị trường thay đổi. Khi có đơn hàng đột xuất hoặc dự báo bán hàng biến động, kế hoạch sản xuất có thể được điều chỉnh nhanh chóng, hạn chế rủi ro thiếu hàng hoặc tồn kho quá mức.

1.3 Ví dụ minh họa MPS trong sản xuất xe máy tại Việt Nam

Để dễ hình dung MPS rõ hơn, chúng ta hãy xem một ví dụ về một nhà máy sản xuất xe máy tại Việt Nam với 3 dòng sản phẩm chính: xe số, xe tay ga và xe côn tay.

Nhà máy này lập kế hoạch sản xuất theo chu kỳ hàng tháng. Dựa trên dự báo bán hàng trong quý 1, bộ phận kế hoạch xác định nhu cầu thị trường gồm: 5.000 xe số, 3.000 xe tay ga và 2.000 xe côn tay. Sau khi kiểm tra tồn kho hiện tại và đánh giá công suất nhà máy, MPS được xây dựng như sau:

- Tháng 1: sản xuất 1.800 xe số, 1.200 xe tay ga, 800 xe côn tay

- Tháng 2: sản xuất 1.700 xe số, 1.000 xe tay ga, 700 xe côn tay

- Tháng 3: sản xuất 1.500 xe số, 800 xe tay ga, 500 xe côn tay

Kế hoạch này được lập dựa trên nhiều yếu tố như tồn kho đầu kỳ (xe số còn 200 chiếc, xe tay ga còn 150 chiếc), công suất tối đa của nhà máy (3.800 xe mỗi tháng) và đặc điểm mùa vụ (nhu cầu cao vào tháng 1-2, giảm nhẹ sau Tết).

Nhờ có MPS chi tiết và khoa học, nhà máy đạt tỷ lệ giao hàng đúng hạn lên tới 95%, giảm khoảng 20% chi phí tồn kho so với năm trước và duy trì mức sử dụng công suất máy móc ở khoảng 90%. Quan trọng hơn, khi xuất hiện đơn hàng gấp hoặc thay đổi nhu cầu, bộ phận kế hoạch có thể điều chỉnh linh động MPS mà không sợ làm xáo trộn toàn bộ hệ thống sản xuất hiện có.

Đọc thêm: Xây dựng lưu đồ quy trình sản xuất hiệu quả trong doanh nghiệp

2. Lợi ích của MPS đối với doanh nghiệp sản xuất

2.1 Tối ưu hóa tồn kho và giảm chi phí sản xuất

Khi có lịch trình sản xuất tổng thể rõ ràng, doanh nghiệp không cần duy trì lượng tồn kho lớn để phòng ngừa rủi ro như trước. Thay vào đó, MPS giúp dự báo tương đối chính xác nhu cầu thị trường và lên kế hoạch sản xuất phù hợp với thực tế. Nhờ vậy, doanh nghiệp có thể giảm đáng kể tồn kho dư thừa và giải phóng vốn lưu động để phục vụ các hoạt động kinh doanh khác.

Trên thực tế, chi phí lưu kho như thuê kho bãi, bảo quản hàng hóa, bảo hiểm và hao hụt có thể chiếm tới 20-25% giá trị hàng tồn kho mỗi năm. Việc áp dụng MPS giúp duy trì mức tồn kho vừa đủ cho từng chu kỳ sản xuất, từ đó giúp nhà sản xuất giảm mạnh các khoản chi phí này.

Bên cạnh đó, MPS còn giúp hạn chế tình trạng sản xuất ngoài kế hoạch (nguyên nhân phổ biến làm tăng chi phí do phải tăng ca, thuê thêm nhân sự thời vụ hoặc đẩy nhanh tiến độ một cách bị động). Khi kế hoạch sản xuất đã được xác định từ sớm, doanh nghiệp sẽ có đủ thời gian chuẩn bị nguyên vật liệu, nhân sự và máy móc, giúp quá trình sản xuất diễn ra suôn sẻ và kiểm soát chi phí tốt hơn.

2.2 Đồng bộ hóa giữa bán hàng, sản xuất và chuỗi cung ứng

MPS đóng vai trò như một “trục thông tin trung tâm”, kết nối và đồng bộ hoạt động giữa 3 bộ phận chủ chốt: bán hàng, sản xuất và chuỗi cung ứng. Thay vì mỗi bộ phận lập kế hoạch riêng rẽ, MPS tạo ra một kế hoạch chung, xuất phát từ dự báo bán hàng và kéo dài xuyên suốt đến khâu sản xuất và thu mua nguyên vật liệu.

Khi bộ phận bán hàng cập nhật dự báo mới hoặc phát sinh đơn hàng, thông tin này sẽ được phản ánh vào MPS gần như ngay lập tức. Từ đó, bộ phận sản xuất có thể điều chỉnh lịch sản xuất kịp thời, còn bộ phận cung ứng có thể chủ động chuẩn bị nguyên vật liệu tương ứng. Cách làm này giúp hạn chế tối đa tình trạng thiếu hàng hoặc tồn kho dư thừa do lệch thông tin giữa các phòng ban.

Ngoài ra, MPS còn hỗ trợ việc lập kế hoạch chuỗi cung ứng bằng cách cho biết nhu cầu nguyên vật liệu theo từng mốc thời gian cụ thể. Nhờ đó, doanh nghiệp có thể làm việc chủ động hơn với nhà cung ứng, ký hợp đồng dài hạn, tối ưu chi phí thu mua và giảm rủi ro đứt gãy chuỗi cung ứng. Kết quả là toàn bộ hệ thống vận hành trơn tru hơn, phản ứng nhanh hơn với thị trường và nâng cao năng lực cạnh tranh.

2.3 Cải thiện hiệu suất công suất và đảm bảo giao hàng đúng hạn

Với MPS, doanh nghiệp có thể phân bổ khối lượng sản xuất một cách cân đối theo thời gian, tận dụng tối đa công suất máy móc và nhân lực. Thay vì để xảy ra tình trạng quá tải rồi lại nhàn rỗi, MPS giúp dàn đều kế hoạch sản xuất, đảm bảo dây chuyền hoạt động với công suất tối ưu.

Việc lập lịch sản xuất từ sớm cũng giúp rút ngắn thời gian chờ (lead time) của đơn hàng. Khi khách hàng đặt hàng, doanh nghiệp có thể sớm xác định thời điểm giao hàng dựa trên MPS hiện tại, thay vì phải tính toán lại toàn bộ kế hoạch. Điều này giúp tăng tốc độ phản hồi và nâng cao độ tin cậy trong các cam kết với khách hàng.

Nhìn chung, việc cải thiện hiệu suất công suất và khả năng giao hàng đúng hạn không chỉ giúp doanh nghiệp tăng doanh thu, mà còn nâng cao mức độ hài lòng của khách hàng.

3. Bốn bước lập MPS (kế hoạch sản xuất chính)

3.1 Bước 1: Phân tích nhu cầu từ dự báo bán hàng và đơn hàng thực tế

Bước khởi đầu khi lập MPS là tổng hợp và phân tích nhu cầu thị trường. Dự báo bán hàng (sales forecast) cần được xây dựng từ nhiều nguồn như dữ liệu bán hàng trong quá khứ, xu hướng thị trường, kế hoạch marketing, tình hình cạnh tranh và các yếu tố kinh tế vĩ mô. Với thị trường Việt Nam, doanh nghiệp cũng cần tính đến các yếu tố mùa vụ như Tết Nguyên đán, mùa tựu trường hoặc các dịp lễ lớn vì chúng đều có ảnh hưởng lớn đến sức mua.

Bên cạnh việc dự báo, doanh nghiệp cần rà soát các đơn hàng thực tế đã được khách hàng xác nhận. So với dự báo, đơn hàng thực tế có độ chắc chắn cao hơn nên thường được ưu tiên đưa vào MPS. Tuy nhiên, do giới hạn về công suất sản xuất, nên không phải lúc nào doanh nghiệp cũng đáp ứng được toàn bộ đơn hàng, vì vậy cần phân loại và sắp xếp mức độ ưu tiên cho từng đơn.

Sau khi tổng hợp cả dự báo và đơn hàng, doanh nghiệp cần xác định tổng nhu cầu sản phẩm theo từng giai đoạn, thường là theo tuần hoặc theo tháng. Trong quá trình này, cần linh hoạt điều chỉnh khi có thông tin mới từ thị trường, ví dụ thay đổi chính sách thuế, biến động giá nguyên vật liệu hoặc xuất hiện xu hướng tiêu dùng mới.

3.2 Bước 2: Kiểm tra tồn kho ban đầu và công suất khả dụng

Tiếp theo, doanh nghiệp cần kiểm tra chính xác lượng tồn kho hiện có. Việc kiểm tra không chỉ dừng lại ở số lượng mà còn bao gồm chất lượng, tình trạng sản phẩm và khả năng tiêu thụ. Phần tồn kho đạt yêu cầu sẽ được trừ vào tổng nhu cầu sản xuất, giúp tránh sản xuất dư thừa và tiết kiệm chi phí. Với những mặt hàng có hạn sử dụng hoặc dễ lỗi thời, cần cân nhắc kỹ trước khi đưa vào kế hoạch.

Song song với tồn kho, việc đánh giá công suất khả dụng là bước rất quan trọng. Công suất không chỉ phụ thuộc vào máy móc mà còn liên quan đến nhân sự, số ca làm việc, hiệu suất thực tế và thời gian bảo trì. Tại Việt Nam, khi tính công suất cần lưu ý đến các ngày nghỉ lễ, Tết và khả năng tăng ca của người lao động.

Xác định đúng giới hạn công suất giúp doanh nghiệp tránh tình trạng quá tải, vốn dễ dẫn đến chậm tiến độ, tăng chi phí và giảm chất lượng sản phẩm. MPS nên được xây dựng dựa trên công suất thực tế, có tính đến phương án dự phòng để ứng phó với các biến động trong sản xuất.

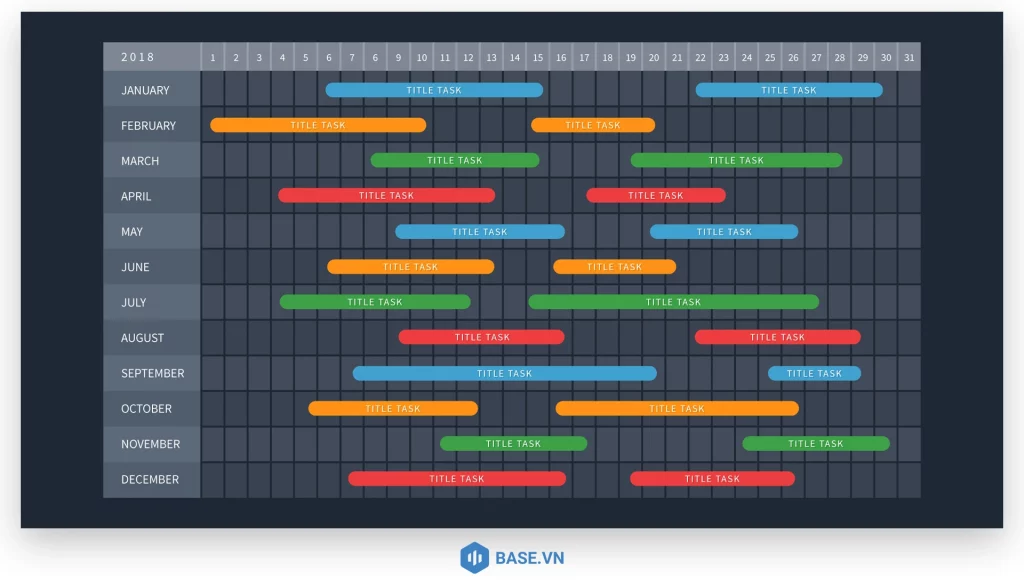

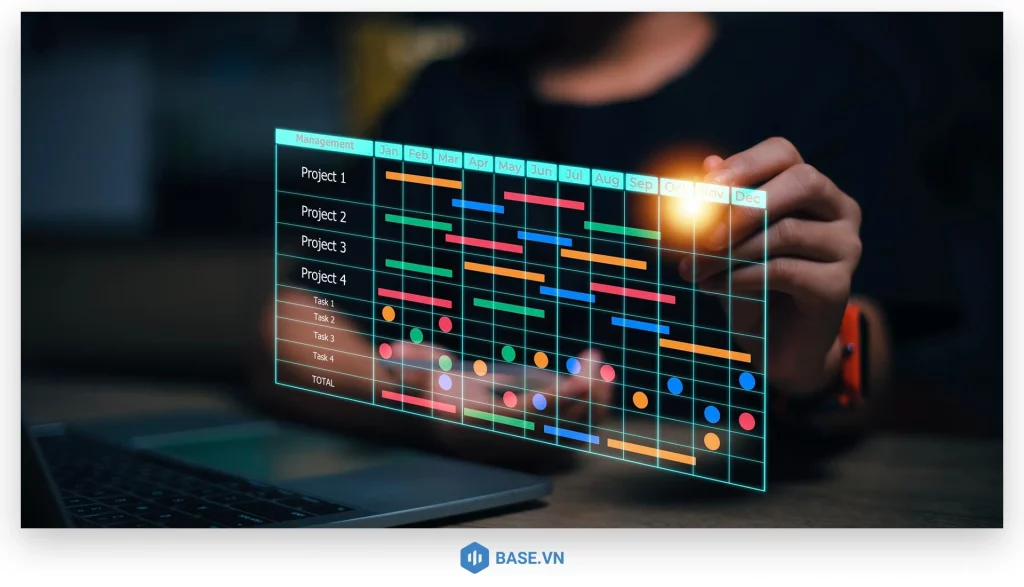

3.3 Bước 3: Lập lịch trình sản xuất theo tuần hoặc theo tháng

Dựa trên nhu cầu, tồn kho và công suất, doanh nghiệp sẽ tiến hành xây dựng lịch trình sản xuất cụ thể. Lịch trình này cần cân bằng giữa 3 yếu tố: đáp ứng nhu cầu thị trường, tận dụng tối đa công suất và kiểm soát tồn kho. Tùy vào đặc thù sản xuất, MPS có thể được lập theo tuần hoặc theo tháng. Các ngành có chu kỳ sản xuất ngắn như thực phẩm thường phù hợp với kế hoạch theo tuần, trong khi ngành có chu kỳ dài như máy móc, thiết bị thường lập theo tháng.

Trong lịch trình, các đơn hàng gấp hoặc sản phẩm chiến lược cần được thể hiện rõ. Những đơn hàng từ khách hàng lớn, khách hàng lâu năm hoặc sản phẩm mang lại lợi nhuận cao thường được ưu tiên. Tuy nhiên, việc ưu tiên cần được cân nhắc kỹ để không làm ảnh hưởng đến tiến độ chung và hiệu suất của toàn hệ thống.

Hiện nay, nhiều doanh nghiệp sử dụng các phần mềm hỗ trợ lập kế hoạch như ERP (hệ thống hoạch định nguồn lực doanh nghiệp) hoặc MRP (hoạch định nhu cầu nguyên vật liệu). Tại Việt Nam, các giải pháp như Base.vn hay các phần mềm nội địa khác sẽ giúp doanh nghiệp tự động hóa việc lập MPS, đồng thời mô phỏng nhiều kịch bản khác nhau để ra quyết định sản xuất đúng đắn hơn.

3.4 Bước 4: Cập nhật và điều chỉnh MPS định kỳ

MPS không phải là kế hoạch cố định mà cần được theo dõi và điều chỉnh thường xuyên. Doanh nghiệp cần liên tục cập nhật tình hình đơn hàng, tồn kho và tiến độ sản xuất thực tế để kịp thời phát hiện những sai lệch so với kế hoạch ban đầu. Các chỉ số thường được theo dõi bao gồm: tiến độ sản xuất, mức tiêu hao nguyên vật liệu, tỷ lệ sản phẩm đạt chất lượng và các sự cố phát sinh.

Chu kỳ cập nhật MPS phụ thuộc vào mức độ biến động của ngành. Với các ngành có nhu cầu thay đổi nhanh như may mặc, điện tử, doanh nghiệp nên cập nhật MPS mỗi tuần. Ngược lại, với các ngành có tính ổn định cao hơn như sản xuất thép hay xi măng, doanh nghiệp có thể cập nhật theo tháng. Tuy nhiên, khi xảy ra biến động lớn về đơn hàng hoặc sản xuất, MPS cần được điều chỉnh ngay lập tức để tối thiểu rủi ro.

Hơn nữa, doanh nghiệp cần đảm bảo tính linh hoạt của MPS. Khi gặp các tình huống như thiếu nguyên vật liệu, máy móc hỏng, đơn hàng tăng đột biến hoặc thị trường thay đổi, doanh nghiệp cần có quy trình phản ứng nhanh. Việc liên tục cập nhật thông tin từ các bộ phận bán hàng, sản xuất và cung ứng giúp MPS luôn bám sát thực tế và hỗ trợ doanh nghiệp vận hành tốt nhất có thể.

Đọc thêm: Điều hành sản xuất là gì? Vai trò trong doanh nghiệp sản xuất

4. Phân biệt MPS, MRP và BOM trong quản trị sản xuất

4.1 MPS và MRP khác nhau như thế nào?

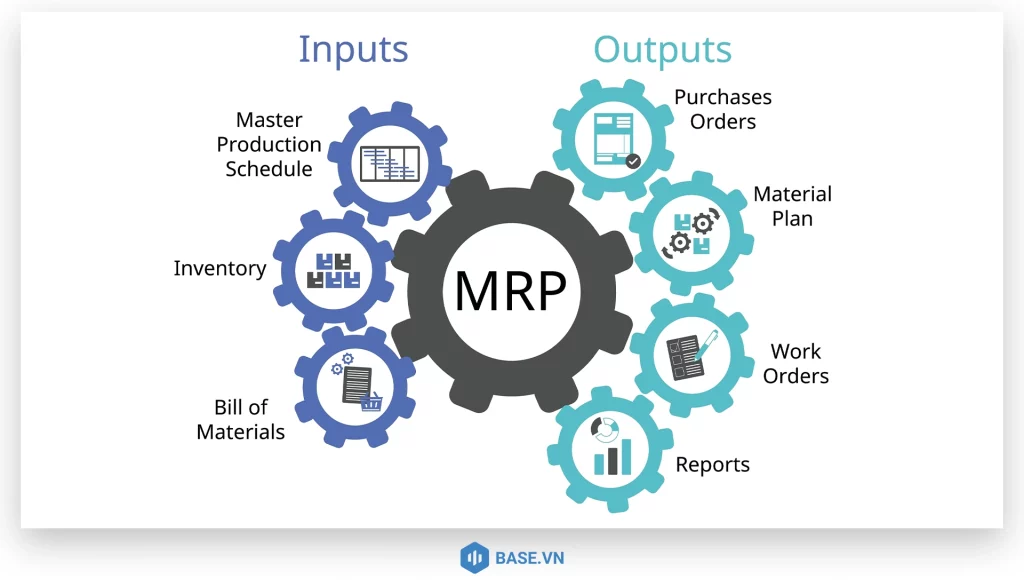

MPS (Master Production Schedule) và MRP (Material Requirements Planning) đều là công cụ quan trọng trong quản lý sản xuất, nhưng mỗi công cụ đảm nhiệm một vai trò khác nhau.

MPS tập trung vào việc trả lời câu hỏi “sản xuất sản phẩm gì, vào thời điểm nào và với số lượng bao nhiêu”. Công cụ này được áp dụng ở cấp độ thành phẩm, giúp doanh nghiệp xây dựng kế hoạch sản xuất tổng thể dựa trên nhu cầu thị trường và năng lực hiện có.

Trong khi đó, MRP đi sâu hơn vào phần thực thi. Dựa trên kế hoạch từ MPS, MRP tính toán chính xác doanh nghiệp cần bao nhiêu nguyên vật liệu, linh kiện và bán thành phẩm để đáp ứng kế hoạch sản xuất. Nói cách khác, MPS quyết định “làm gì”, còn MRP quyết định “cần chuẩn bị những gì cho MPS”.

Về đầu vào, MPS sử dụng dự báo bán hàng, đơn hàng đã xác nhận, tồn kho thành phẩm và công suất sản xuất. MRP nhận đầu vào chính từ MPS, kết hợp với cấu trúc sản phẩm, tồn kho nguyên vật liệu và thời gian sản xuất để lập kế hoạch thu mua và sản xuất chi tiết.

Đầu ra của MPS là lịch sản xuất theo thời gian cho từng sản phẩm. Trong khi đó, đầu ra của MRP bao gồm kế hoạch mua nguyên vật liệu, lịch sản xuất từng công đoạn và các cảnh báo thiếu hụt vật tư. Vì vậy, MPS luôn là bước đi trước, còn MRP là bước triển khai cụ thể để hiện thực hóa kế hoạch đó.

4.2 MPS và BOM liên kết với nhau ra sao?

BOM (Bill of Materials – danh mục vật tư) là danh sách chi tiết tất cả nguyên vật liệu, linh kiện và bán thành phẩm cần thiết để sản xuất ra một đơn vị sản phẩm hoàn thiện. Tuy nhiên, BOM không phải là công cụ lập kế hoạch, mà là nền tảng dữ liệu cho toàn bộ hoạt động sản xuất và thu mua.

MPS cần BOM để chuyển kế hoạch sản xuất thành phẩm thành nhu cầu vật tư cụ thể. Ví dụ, khi MPS xác định cần sản xuất 1.000 chiếc xe máy trong một tháng, thì BOM sẽ cho biết mỗi chiếc xe cần bao nhiêu thép, bao nhiêu sơn, bao nhiêu lốp và các linh kiện khác. Từ đó, hệ thống MRP sẽ tính ra tổng nhu cầu nguyên vật liệu cần chuẩn bị theo từng thời điểm.

Chất lượng của BOM ảnh hưởng trực tiếp đến hiệu quả của MPS. Nếu BOM không chuẩn xác hoặc không được cập nhật kịp thời, kế hoạch sản xuất rất dễ gặp tình trạng thiếu nguyên liệu hoặc tồn kho dư thừa. Vì vậy, việc duy trì BOM đầy đủ, đúng đắn và luôn cập nhật là điều kiện bắt buộc để MPS phát huy tối đa giá trị trong quản lý sản xuất.

4.3 Vai trò của MPS trong hệ thống ERP

Trong thực tế, MPS hiếm khi hoạt động độc lập mà thường được tích hợp trong hệ thống ERP. ERP giúp MPS kết nối trực tiếp với các bộ phận bán hàng, thu mua, tài chính và nhân sự, tạo ra một dòng dữ liệu thống nhất từ lúc khách hàng đặt hàng cho đến khi sản phẩm được giao.

Tại Việt Nam, nhiều doanh nghiệp sản xuất đã triển khai ERP tích hợp MPS để thay thế cách lập kế hoạch thủ công. Các nền tảng như Base.vn cho phép tự động xây dựng MPS dựa trên dự báo bán hàng và đơn hàng thực tế, đồng thời cập nhật dữ liệu theo thời gian thực từ các phòng ban liên quan. Nhờ đó, doanh nghiệp có thể rút ngắn đáng kể thời gian lập kế hoạch và giảm sai sót trong quá trình điều phối sản xuất.

Việc tích hợp MPS trong ERP không chỉ giúp lập kế hoạch nhanh hơn mà còn chuẩn xác hơn. Khi mọi dữ liệu đều được đồng bộ, kế hoạch sản xuất luôn bám sát tình hình thực tế và dễ dàng điều chỉnh khi có biến động. Điều này đặc biệt quan trọng với các doanh nghiệp xuất khẩu tại Việt Nam, nơi yêu cầu giao hàng đúng hạn là yếu tố then chốt để giữ chân khách hàng quốc tế.

5. Ứng dụng của MPS trong thực tế và công cụ hỗ trợ

5.1 Các mô hình MPS phổ biến: Make-to-Stock và Make-to-Order

MPS thường được xây dựng theo 2 mô hình chính là Make-to-Stock (MTS – sản xuất để tồn kho) và Make-to-Order (MTO – sản xuất theo đơn hàng).

Với mô hình MTS, doanh nghiệp sản xuất sản phẩm dựa trên dự báo nhu cầu và duy trì sẵn hàng trong kho để giao ngay khi có đơn. Cách làm này phù hợp với các mặt hàng có nhu cầu dễ dự báo như xe máy, đồ gia dụng, thực phẩm đóng gói. Ưu điểm lớn nhất của MTS là thời gian giao hàng nhanh và chi phí sản xuất thấp nhờ sản xuất số lượng lớn. Tuy nhiên, nếu dự báo không chính xác, doanh nghiệp rất dễ rơi vào tình trạng tồn kho cao và chôn vốn.

Ngược lại, mô hình MTO chỉ bắt đầu sản xuất khi đã có đơn hàng từ khách hàng. Mô hình này thích hợp với các sản phẩm có giá trị cao, yêu cầu nhiều tùy chỉnh hoặc sản xuất theo yêu cầu riêng như máy móc công nghiệp, nội thất cao cấp hay thiết bị kỹ thuật. MTO giúp giảm rủi ro tồn kho và đáp ứng tốt nhu cầu cá nhân hóa, nhưng đổi lại thời gian giao hàng dài hơn và chi phí sản xuất thường cao hơn do khó tận dụng lợi thế sản xuất hàng loạt.

Nhiều doanh nghiệp tại Việt Nam hiện nay áp dụng mô hình kết hợp, trong đó một phần sản phẩm được sản xuất theo MTS để có thể rút ngắn thời gian giao hàng, còn phần còn lại áp dụng MTO để linh hoạt đáp ứng yêu cầu khách hàng.

5.2 Một số phần mềm MPS phù hợp cho doanh nghiệp Việt

Cùng với nhu cầu chuyển đổi số, các phần mềm hỗ trợ MPS tại Việt Nam ngày càng đa dạng. Base.vn là một trong những nền tảng quản trị do đội ngũ Việt Nam phát triển, cung cấp module MPS với giao diện tiếng Việt, dễ sử dụng và khả năng tùy chỉnh cao, phù hợp với đặc thù vận hành của doanh nghiệp trong nước.

Bên cạnh đó, SAP với giải pháp SAP S/4HANA cũng được nhiều tập đoàn lớn tại Việt Nam lựa chọn nhờ khả năng quản lý MPS và chuỗi cung ứng rất mạnh mẽ. Tuy nhiên, chi phí triển khai và vận hành của SAP thường khá cao, chủ yếu phù hợp với doanh nghiệp quy mô lớn hoặc doanh nghiệp đa quốc gia.

Các phần mềm MPS tiên tiến hiện nay thường có những tính năng như cập nhật dữ liệu theo thời gian thực, hỗ trợ dự báo bằng trí tuệ nhân tạo, giao diện trực quan và khả năng mở rộng linh hoạt. Khả năng kết nối với các hệ thống khác như CRM (Customer Relationship Management), SCM (Supply Chain Management) hay sàn thương mại điện tử cũng đang được nhiều doanh nghiệp quan tâm khi lựa chọn phần mềm MPS.

5.3 Case study: Áp dụng MPS thành công tại nhà máy Việt Nam

Trước khi triển khai MPS, một nhà máy sản xuất đồ gỗ xuất khẩu tại TP.HCM thường xuyên giao hàng trễ do thiếu kế hoạch sản xuất rõ ràng và thông tin giữa các bộ phận không nhất quán.

Việc triển khai MPS được thực hiện theo 3 bước. Đầu tiên là thu thập và chuẩn hóa dữ liệu, bao gồm lịch sử bán hàng, danh mục sản phẩm và năng lực máy móc. Tiếp theo, nhà máy này xây dựng quy trình lập MPS và đào tạo nhân viên sử dụng hệ thống. Cuối cùng là giai đoạn chạy thử, theo dõi và điều chỉnh kế hoạch để phù hợp với thực tế sản xuất.

Sau khoảng 12 tháng áp dụng, tỷ lệ giao hàng đúng hạn tăng từ 65% lên 92%, tồn kho nguyên vật liệu giảm 35%, hiệu suất sử dụng máy móc tăng 22% và chi phí sản xuất giảm 18%. Đáng chú ý, nhà máy có thể phản ứng nhanh hơn khi khách hàng quốc tế thay đổi đơn hàng, từ đó giữ vững và gia tăng hợp đồng xuất khẩu.

Trường hợp này cho thấy, bên cạnh công cụ, yếu tố con người và quy trình làm việc chuẩn hóa đóng vai trò quyết định để MPS phát huy hiệu quả lâu dài.

6. Câu hỏi thường gặp về MPS

6.1 MPS có bắt buộc với mọi doanh nghiệp sản xuất không?

MPS không bắt buộc với tất cả doanh nghiệp sản xuất, nhưng rất cần thiết với các doanh nghiệp có quy mô trung bình trở lên hoặc có danh mục sản phẩm đa dạng. Với những doanh nghiệp nhỏ, ít sản phẩm, quy trình đơn giản và nhu cầu ổn định, việc quản lý bằng bảng tính hoặc phương pháp thủ công vẫn có thể đủ.

Tuy nhiên, khi doanh nghiệp mở rộng quy mô, có nhiều dòng sản phẩm, nhiều khách hàng và yêu cầu giao hàng phức tạp hơn, MPS trở thành công cụ thiết yếu để kiểm soát kế hoạch sản xuất, hạn chế sai sót và nâng cao khả năng cạnh tranh trên thị trường.

6.2 Xử lý thế nào khi MPS có sự thay đổi đột ngột?

Khi phát sinh các tình huống như đơn hàng gấp, thay đổi số lượng lớn hoặc hủy đơn hàng, doanh nghiệp cần đánh giá nhanh tác động đến công suất, nguyên vật liệu và các đơn hàng đang sản xuất. Sau đó, có thể điều chỉnh bằng cách thay đổi thứ tự ưu tiên, bố trí tăng ca hoặc sử dụng thêm năng lực sản xuất bên ngoài.

Điều quan trọng là MPS cần được cập nhật kịp thời và thông tin phải được truyền tới các bộ phận liên quan như sản xuất, thu mua và bán hàng để tránh lệch kế hoạch. Việc có quy trình xử lý thay đổi rõ ràng cùng hệ thống dữ liệu cập nhật nhanh sẽ giúp doanh nghiệp giảm rủi ro và giữ ổn định vận hành.

6.3 MPS cập nhật năm 2025: Xu hướng tự động hóa bằng AI

Từ năm 2025, MPS ngày càng được tích hợp sâu với trí tuệ nhân tạo (AI) và học máy (machine learning). Các hệ thống MPS tiên tiến có khả năng phân tích dữ liệu lịch sử, nhận diện xu hướng thị trường và đưa ra dự báo chính xác hơn so với cách làm truyền thống.

AI còn giúp tối ưu lịch sản xuất theo thời gian thực, tự động điều chỉnh khi có biến động và cảnh báo sớm các rủi ro như thiếu nguyên vật liệu hay quá tải công suất. Trong tương lai, MPS sẽ dần trở thành hệ thống “tự học”, liên tục cải thiện độ chính xác và hỗ trợ ra quyết định nhanh hơn, giúp doanh nghiệp tiến gần hơn tới mô hình sản xuất thông minh.

Đọc thêm: Top 10+ phần mềm quản lý sản xuất tốt nhất cho doanh nghiệp 2025

7. MPS + MRP + Base.vn: Giải pháp thực hiện hóa kế hoạch sản xuất tổng thể

MPS và MRP giúp doanh nghiệp xây dựng kế hoạch sản xuất và tính toán nhu cầu nguyên vật liệu một cách chuẩn xác. Tuy nhiên, trong thực tế vận hành, không ít doanh nghiệp gặp khó khăn khi kế hoạch tốt nhưng triển khai chậm, thông tin rời rạc hay thiếu sự phối hợp giữa các bộ phận. Để MPS và MRP thực sự tạo ra giá trị, doanh nghiệp cần một nền tảng quản trị đủ mạnh để kết nối con người, quy trình và dữ liệu trên toàn tổ chức. Đây chính là vai trò của Base.vn – Nền tảng quản trị doanh nghiệp toàn diện.

Có thể xem Base.vn như một “tầng vận hành”, giúp các kế hoạch MPS/MRP được thực thi trơn tru và nhất quán trong thực tế sản xuất.

Trước hết, Base.vn hỗ trợ doanh nghiệp chuẩn hóa toàn bộ quy trình vận hành, từ tiếp nhận đơn hàng, lập lệnh sản xuất, đề xuất & phê duyệt vật tư đến làm việc với nhà cung ứng. Khi quy trình được số hóa và vận hành trên một nền tảng duy nhất, các dữ liệu đầu vào của MPS và MRP luôn được cập nhật đầy đủ, kịp thời, hạn chế tối đa sai lệch do xử lý thủ công.

Bên cạnh đó, Base.vn giúp kết nối và đồng bộ dữ liệu giữa các bộ phận như sản xuất, kho vận, kế toán, bán hàng, thu mua, nhân sự, v.v… Thay vì mỗi phòng ban làm việc trên một hệ thống riêng lẻ, tất cả sẽ cùng sử dụng một nguồn dữ liệu chung. Nhờ vậy, kế hoạch sản xuất từ MPS/MRP luôn được truyền đạt minh bạch, xuyên suốt, loại bỏ tình trạng “đứt gãy thông tin” thường gặp trong nhà máy.

Khi kế hoạch sản xuất thay đổi, Base.vn tiếp tục hỗ trợ doanh nghiệp điều phối nhân sự, ca kíp, chấm công và tính lương bám sát lịch sản xuất thực tế. Điều này không chỉ giúp sử dụng nguồn lực hiệu quả hơn mà còn đảm bảo tính công bằng trong quản lý nhân sự, nâng cao sự gắn bó của người lao động.

Ngoài ra, Base.vn còn cho phép lãnh đạo theo dõi toàn bộ dòng chảy tài chính liên quan đến sản xuất theo thời gian thực, từ chi phí mua vật tư/thiết bị đến ngân sách sản xuất hàng ngày/tháng/quý/năm. Nhờ khả năng kiểm soát tập trung, doanh nghiệp có thể tối ưu chi phí, phát hiện sớm các khoản chi bất thường và hạn chế thất thoát.

Cuối cùng, dữ liệu về đơn hàng, lịch sử mua hàng và phản hồi của khách hàng được Base.vn lưu trữ và phân tích liên tục. Khi kết hợp những dữ liệu này với MPS và MRP, doanh nghiệp có thể nâng cao độ chính xác trong dự báo nhu cầu và xây dựng kế hoạch sản xuất bám sát với nhu cầu thị trường.

Hơn 10.000+ doanh nghiệp Việt đã nâng cao năng lực quản trị và vận hành cùng Base.vn. Liên hệ Base.vn ngay hôm nay để được tư vấn và triển khai giải pháp công nghệ phù hợp nhất cho nhà máy và hệ thống sản xuất của doanh nghiệp bạn.

8. Kết luận

Trên đây là những thông tin giải đáp cho câu hỏi “MPS là gì”. Có thể thấy, MPS đang trở thành công cụ cốt lõi trong quản lý sản xuất, đặc biệt với các doanh nghiệp đối mặt áp lực cạnh tranh và yêu cầu giao hàng nhanh ngày càng cao. Khi được triển khai đúng cách, MPS không chỉ giúp doanh nghiệp giảm chi phí và hạn chế rủi ro trong sản xuất mà còn tạo nền tảng cho tăng trưởng bền vững.