Với vai trò trực quan hóa toàn cảnh chuỗi giá trị từ đầu vào đến đầu ra, và cho phép nhận diện những điểm nghẽn trong quy trình sản xuất, Value Stream Mapping (VSM) hiện đang được ứng dụng rộng rãi trong nhiều ngành như sản xuất ô tô, linh kiện điện tử, dệt may, thực phẩm. Vậy VSM là gì? Tại sao nhà sản xuất cần ứng dụng VSM? Hãy cùng Base.vn tìm hiểu thông tin chi tiết trong nội dung sau.

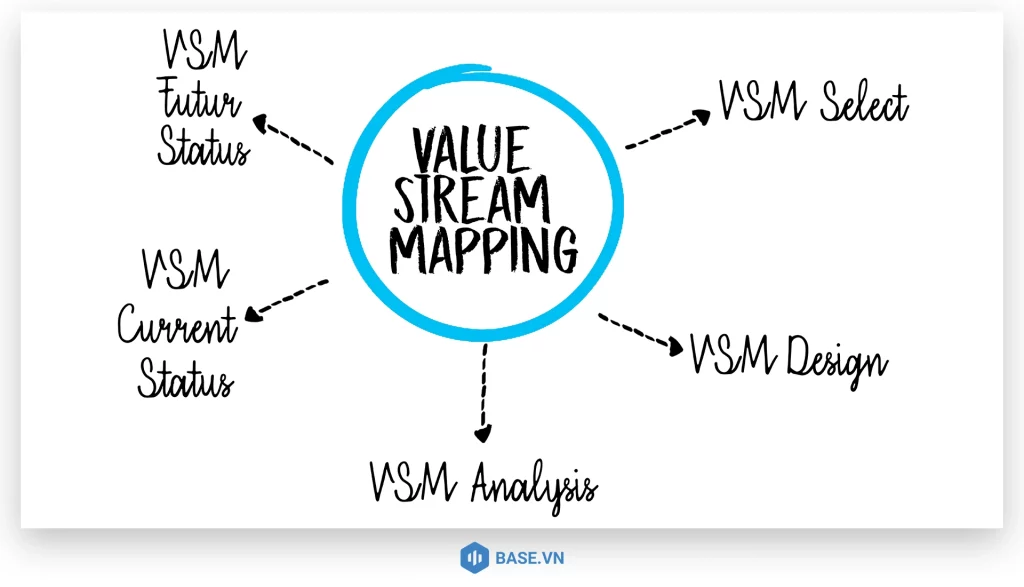

1. VSM (Value Stream Mapping) là gì?

1.1 Định nghĩa cơ bản về VSM

VSM là viết tắt của Value Stream Mapping, được hiểu là “sơ đồ chuỗi giá trị”. Đây là một công cụ thường được sử dụng với mục đích mô tả và phân tích dòng chảy thông tin xuyên suốt trong một quy trình sản xuất hoặc cung cấp dịch vụ. VSM cho phép doanh nghiệp xác định đâu là hoạt động thực sự tạo ra giá trị cho khách hàng, đâu là các bước gây lãng phí cần loại bỏ.

VSM bắt nguồn từ Toyota Production System (TPS – hệ thống sản xuất Toyota) vào những năm 1950. Dưới sự dẫn dắt của Taiichi Ohno, Toyota nhận ra rằng nhiều khoản lãng phí nằm ở thời gian chờ đợi và gián đoạn giữa các công đoạn. Vì vậy, họ phát triển cách vẽ sơ đồ toàn bộ chuỗi giá trị để nhìn rõ vấn đề và cải tiến một cách có hệ thống. Trước đó, ý tưởng về việc mô tả dòng chảy sản xuất đã được đề cập từ năm 1918 trong cuốn “Installing Efficiency Methods” của Charles E. Knoeppel.

Trong Lean Manufacturing (sản xuất tinh gọn), VSM giúp các phòng ban cùng phân tích quy trình hiện tại (Current State Map), tìm ra cơ hội cải tiến và thiết kế quy trình tương lai (Future State Map). Nhờ đó, doanh nghiệp có thể giảm tồn kho, rút ngắn lead time, đồng thời xây dựng mô hình sản xuất kéo (pull production) với dòng chảy liên tục (continuous flow).

1.2 Sự khác biệt giữa VSM và các công cụ Lean khác (Kanban, 5S)

VSM thường được sử dụng cùng với các công cụ Lean khác như Kanban và 5S, và mỗi công cụ có vai trò khác nhau.

Kanban là công cụ quản lý trực quan giúp kiểm soát luồng công việc và tồn kho bằng thẻ hoặc bảng tín hiệu. Kanban hỗ trợ sản xuất theo nhu cầu thực tế, hạn chế sản xuất dư thừa.

5S là phương pháp tổ chức nơi làm việc dựa trên 5 nguyên tắc: Sàng lọc, Sắp xếp, Sạch sẽ, Săn sóc và Sẵn sàng. Mục tiêu của 5S là tạo môi trường làm việc gọn gàng, an toàn.

Điểm khác biệt chính của VSM nằm ở phạm vi sử dụng. VSM cung cấp cái nhìn tổng thể từ đầu đến cuối chuỗi giá trị, giúp doanh nghiệp hiểu mối liên hệ giữa các công đoạn và tác động của từng bước đến toàn bộ hệ thống. Trong khi đó, Kanban chủ yếu hỗ trợ quản lý luồng công việc tại các điểm cụ thể, còn 5S tập trung vào không gian và điều kiện làm việc.

Trên thực tế, các công cụ này bổ trợ cho nhau. Doanh nghiệp có thể dùng VSM để xác định vấn đề lớn trong quy trình, sau đó áp dụng Kanban để kiểm soát các điểm nghẽn trong luồng công việc và triển khai 5S để tạo nền móng vận hành ổn định cho các cải tiến đó.

1.3 Các thành phần chính trong sơ đồ VSM

Sơ đồ VSM sử dụng các biểu tượng chuẩn để thể hiện rõ các thành phần trong chuỗi giá trị. Qua đó, người xem sẽ nhanh chóng nắm bắt được toàn bộ quy trình sản xuất.

Ở hai đầu sơ đồ là nhà cung ứng nguyên vật liệu và khách hàng, tương ứng với điểm bắt đầu và kết thúc của chuỗi giá trị. Giữa hai điểm này là các hộp quy trình (process box), đại diện cho từng bước sản xuất hoặc xử lý. Mỗi hộp quy trình thường đi kèm hộp dữ liệu (data box), trong đó thể hiện các chỉ số quan trọng như thời gian chu kỳ (cycle time), thời gian chuyển đổi (changeover time), tỷ lệ lỗi và số lượng nhân sự.

Tồn kho giữa các công đoạn được thể hiện bằng biểu tượng hình tam giác, cho biết lượng bán thành phẩm hoặc nguyên vật liệu đang chờ xử lý. Cách vật liệu di chuyển trong hệ thống được mô tả bằng mũi tên đẩy hoặc mũi tên kéo.

Có 2 dòng chảy chính trong sơ đồ VSM:

– Dòng chảy vật liệu (material flow): Thường được vẽ ở phần trung tâm của sơ đồ.

– Dòng chảy thông tin (information flow): Thể hiện cách đơn hàng, kế hoạch và lịch sản xuất được truyền tải giữa các bộ phận, thường nằm phía trên sơ đồ và được vẽ bằng mũi tên nét đứt.

Phần dưới cùng của sơ đồ là trục thời gian (timeline), dùng để tính tổng thời gian tạo giá trị trực tiếp cho khách hàng (value-added time) và thời gian không tạo giá trị (non-value-added time). Bằng cách so sánh 2 khoảng thời gian này, doanh nghiệp sẽ đánh giá được mức độ hiệu quả của toàn bộ chuỗi giá trị.

Đọc thêm: Muda là gì? 9 loại lãng phí trong Lean Manufacturing

2. Vì sao cần số hóa sơ đồ chuỗi giá trị? Xu hướng chuyển đổi số trong quản lý sản xuất

2.1 Hạn chế của việc sử dụng sơ đồ VSM truyền thống

Sơ đồ VSM truyền thống thường được vẽ bằng tay trên giấy hoặc bảng trắng trong các buổi họp cải tiến. Cách làm này khá hiệu quả ở giai đoạn đầu, khi các nhóm cùng xuống hiện trường, quan sát và trao đổi trực tiếp. Tuy nhiên, khi quy mô sản xuất mở rộng và quy trình ngày càng phức tạp, phương pháp thủ công dần bộc lộ nhiều bất cập.

Hạn chế lớn nhất là khó cập nhật. Quy trình sản xuất thay đổi thường xuyên do nhu cầu thị trường, đổi mới kỹ thuật hoặc điều chỉnh kế hoạch. Sơ đồ giấy nhanh chóng trở nên lỗi thời và không phản ánh đúng thực tế. Khi nhân viên vẫn dựa vào những sơ đồ này để phân tích và ra quyết định, hiệu quả của VSM giảm rõ rệt.

Việc chia sẻ và phối hợp cũng gặp nhiều khó khăn. Với các doanh nghiệp có nhiều nhà máy hoặc chi nhánh, sơ đồ giấy phải sao chép và chuyển phát thủ công, vừa mất thời gian vừa dễ sai lệch. Các nhóm làm việc từ xa, nhà cung ứng hoặc đối tác bên ngoài gần như không thể tiếp cận thông tin kịp thời.

Khâu phân tích dữ liệu cũng tốn nhiều công sức. Các chỉ số như lead time, tỷ lệ thời gian tạo giá trị hay so sánh trước & sau cải tiến đều phải tính toán thủ công. Điều này không chỉ mất thời gian mà còn dễ xảy ra sai sót.

Thực tế tại nhiều nhà máy ở Việt Nam cho thấy, việc duy trì VSM thủ công lâu dài khiến khoảng cách giữa sơ đồ lý thuyết và vận hành thực tế ngày càng lớn, nhất là khi cần phối hợp giữa các bộ phận như sản xuất, kế hoạch và thu mua.

2.2 Lợi ích của việc số hóa sơ đồ VSM

Số hóa sơ đồ chuỗi giá trị giúp doanh nghiệp tái thiết cách quản lý và cải tiến quy trình. Với sự hỗ trợ của các công cụ phần mềm như eVSM, Lucidchart, Microsoft Visio hoặc các module tích hợp trong nền tảng quản trị doanh nghiệp như Base.vn, công ty có thể tạo, chỉnh sửa và chia sẻ VSM một cách nhanh chóng và nhất quán.

Dữ liệu trở nên chính xác hơn khi được cập nhật tự động hoặc bán tự động từ hệ thống được số hóa. Khi VSM số hóa kết nối với MES (Manufacturing Execution System – hệ thống điều hành sản xuất) hoặc ERP (Enterprise Resource Planning – hệ thống hoạch định nguồn lực doanh nghiệp), các thông số như thời gian chu kỳ, tồn kho hay tỷ lệ lỗi được đồng bộ gần như theo thời gian thực. Nhờ đó, doanh nghiệp luôn nắm được bức tranh đúng đắn về chuỗi giá trị hiện tại.

Khả năng chia sẻ và phối hợp cũng được cải thiện. Sơ đồ VSM số hóa cho phép các phòng ban truy cập dữ liệu mọi lúc, mọi nơi, thông qua nền tảng đám mây. Mọi người luôn làm việc trên cùng một phiên bản mới nhất, tránh tình trạng thông tin cũ gây hiểu nhầm.

Khi tích hợp với các hệ thống quản trị tổng thể, VSM không chỉ phản ánh dòng chảy sản xuất mà còn liên kết với dữ liệu chi phí, nhân sự và tài chính. Các nền tảng như Base.vn giúp kết nối dữ liệu giữa nhiều phòng ban, từ đó hỗ trợ phân tích chuỗi giá trị một cách toàn diện hơn.

Ngoài ra, việc tự động hóa báo cáo và phân tích giúp tiết kiệm đáng kể thời gian. Phần mềm có thể tự tính các chỉ số hiệu suất, tạo biểu đồ so sánh và cảnh báo khi có dấu hiệu bất thường. Nhà quản lý cũng nhờ vậy mà dễ dàng phát hiện lãng phí và ra quyết định dựa trên dữ liệu thực tế thay vì cảm tính.

Cuối cùng, VSM số hóa cho phép lưu trữ lịch sử cải tiến. Doanh nghiệp có thể so sánh các phiên bản sơ đồ theo thời gian, đánh giá kết quả trước và sau các dự án Kaizen (cải tiến liên tục) và đo lường ROI (lợi tức đầu tư) của từng sáng kiến một cách minh bạch.

3. Lợi ích của VSM trong sản xuất

3.1 Giảm lãng phí và tối ưu thời gian chuỗi giá trị

VSM giúp doanh nghiệp nhìn rõ các loại lãng phí chính trong Lean Manufacturing và biết chính xác chúng đang xuất hiện ở đâu trong quy trình.

Lãng phí do sản xuất dư thừa thường dẫn đến tồn kho cao và làm “chôn” vốn. Khi vẽ VSM, doanh nghiệp dễ dàng thấy những điểm tồn kho lớn giữa các công đoạn và điều chỉnh kế hoạch sản xuất sát hơn với nhu cầu thực tế.

Lãng phí do chờ đợi giữa các công đoạn là nguyên nhân khiến tổng thời gian lead time kéo dài nhưng không tạo thêm giá trị. VSM cho phép đo rõ thời gian chờ ở từng bước, từ đó tìm ra nguyên nhân và thiết kế lại quy trình để rút ngắn thời gian.

Các lãng phí liên quan đến vận chuyển vật liệu và di chuyển của con người cũng được thể hiện rõ trên sơ đồ. Khi nhìn thấy đường đi vòng vèo của vật liệu hoặc nhân sự, doanh nghiệp nên sắp xếp lại mặt bằng, không gian làm việc và bố trí dây chuyền hợp lý hơn.

Ngoài ra, VSM còn giúp nhận diện các loại lãng phí khác như tồn kho dư thừa, xử lý dư thừa (over-processing), lỗi sản phẩm và lãng phí năng lực nhân viên. Việc định lượng được từng loại lãng phí sẽ giúp doanh nghiệp ưu tiên đúng điểm cần cải tiến.

Thực tế cho thấy nhiều doanh nghiệp áp dụng VSM đã giảm thời gian lead time tới hơn 60%, đồng thời cắt giảm đáng kể chi phí sản xuất. Phần lớn thời gian không tạo giá trị được loại bỏ, giúp tổ chức tập trung vào những hoạt động thực sự mang lại giá trị cho khách hàng.

3.2 Tăng hiệu suất, cải thiện chất lượng và nâng cao sự hài lòng của khách hàng

Khi quy trình được trình bày rành mạch và được chuẩn hóa bằng VSM, hiệu suất sản xuất thường tăng lên rõ rệt. Nhân viên hiểu được công việc của mình nằm ở đâu trong toàn bộ chuỗi giá trị và tác động thế nào đến các bước tiếp theo.

Chất lượng sản phẩm cũng được cải thiện nhờ phát hiện sớm các điểm gây lỗi. VSM chỉ ra công đoạn nào đang có tỷ lệ lỗi cao và nguyên nhân đến từ đâu. Doanh nghiệp có thể tập trung cải tiến đúng chỗ, giảm phế phẩm và chi phí làm lại.

Thời gian lead time ngắn hơn giúp doanh nghiệp phản hồi nhu cầu khách hàng nhanh hơn. Khi giao hàng đúng hạn và linh hoạt trước các thay đổi, mức độ hài lòng của khách hàng sẽ tăng lên, điều này đặc biệt cần thiết với các ngành sản xuất theo đơn hàng như may mặc, điện tử và cơ khí.

Trong lĩnh vực dịch vụ, VSM cũng mang lại lợi ích tương tự. Ví dụ, bệnh viện sử dụng VSM để cải tiến quy trình tiếp nhận và khám chữa bệnh, từ đó giảm thời gian chờ và nâng cao trải nghiệm của bệnh nhân.

Để đo lường hiệu quả của VSM một cách khách quan, doanh nghiệp cần theo dõi các chỉ số như OEE (Overall Equipment Effectiveness – hiệu suất thiết bị tổng thể), First Pass Yield (tỷ lệ sản phẩm đạt chuẩn ngay từ lần đầu), lead time, tỷ lệ giao hàng đúng hạn (On-Time Delivery) và mức độ hài lòng của khách hàng.

4. Các bước xây dựng sơ đồ VSM

4.1 Bước 1: Xác định phạm vi chuỗi giá trị và thu thập dữ liệu

Bước đầu tiên khi xây dựng VSM là xác định rõ chuỗi giá trị nào sẽ được phân tích. Phạm vi này cần bám sát mục tiêu cải tiến của doanh nghiệp. Có dự án chỉ tập trung vào một dòng sản phẩm, cũng có dự án mở rộng hơn, bao gồm cả nhà cung ứng và khâu phân phối.

Điểm bắt đầu và kết thúc nên được chọn tại những nơi trực tiếp tạo giá trị cho khách hàng. Thông thường, điểm bắt đầu là lúc nhận đơn hàng hoặc khi nguyên liệu nhập kho. Điểm kết thúc là khi sản phẩm được giao cho khách hàng hoặc xuất khỏi kho.

Thu thập dữ liệu tại hiện trường là phần quan trọng nhất của bước này. Nhóm thực hiện cần trực tiếp quan sát và khảo sát tại xưởng. Các dữ liệu cần ghi nhận bao gồm thời gian chu kỳ (thời gian hoàn thành một đơn vị sản phẩm), thời gian chuyển đổi giữa các lô hoặc mã hàng, lượng tồn kho trung bình giữa các công đoạn, và tỷ lệ lỗi hoặc phế phẩm.

Ngoài ra, cần ghi lại thời gian làm việc khả dụng, số lượng nhân sự tại mỗi công đoạn, cũng như cách thức dòng thông tin được truyền đi. Ví dụ: đơn hàng được nhận theo ngày hay theo tuần, thông tin được trao đổi qua hệ thống điện tử hay giấy tờ.

4.2 Vẽ sơ đồ hiện trạng (Current State Map)

Khi đã thu thập đủ dữ liệu, nhóm bắt đầu vẽ sơ đồ hiện trạng để mô tả đúng cách quy trình đang vận hành. Nguyên tắc cần nhớ là sơ đồ phải phản ánh thực tế diễn ra tại xưởng, không phải quy trình “lý tưởng” hay quy trình trên giấy.

Sơ đồ thường bắt đầu với biểu tượng khách hàng ở phía trên bên phải, kèm theo nhu cầu sản phẩm. Từ đó tính ra takt time (nhịp sản xuất – thời gian làm việc khả dụng chia cho số lượng sản phẩm khách hàng yêu cầu). Ở phía trên bên trái là biểu tượng nhà cung ứng, ghi rõ tần suất và cách thức cung cấp nguyên liệu.

Tiếp theo, các hộp quy trình được vẽ từ trái sang phải theo đúng thứ tự sản xuất. Mỗi hộp thể hiện một công đoạn và đi kèm một hộp dữ liệu bên dưới, trong đó ghi các thông số như cycle time, số nhân sự, tỷ lệ lỗi. Giữa các công đoạn, biểu tượng tồn kho hình tam giác được sử dụng để thể hiện lượng hàng đang chờ, kèm theo số ngày hoặc số lượng tồn kho.

Dòng chảy thông tin được vẽ ở phần trên của sơ đồ, cho thấy đơn hàng và kế hoạch sản xuất được truyền từ khách hàng đến các phòng ban và công đoạn như thế nào. Các mũi tên giúp phân biệt thông tin truyền thủ công hay qua hệ thống điện tử.

Phần dưới cùng của sơ đồ là đường thời gian. Tại đây, nhóm cộng tổng thời gian tạo giá trị (value-added time) và tổng thời gian lead time (thời gian từ đầu đến cuối, bao gồm cả chờ đợi). So sánh hai con số này giúp doanh nghiệp thấy rõ tỷ lệ thời gian thực sự tạo ra giá trị trong toàn bộ chuỗi.

Ví dụ trong ngành may mặc, sơ đồ hiện trạng có thể bắt đầu từ khâu nhận vải, sau đó qua các công đoạn cắt, may, ủi/là, kiểm tra chất lượng, đóng gói và giao hàng. Mỗi công đoạn có thời gian xử lý khác nhau, trong khi tồn kho giữa các bước có thể kéo dài từ vài giờ đến vài ngày, và làm tăng lead time tổng thể.

4.3 Bước 3: Phân tích lãng phí và xác định trạng thái tương lai (Future State Map)

Khi sơ đồ hiện trạng đã hoàn thành, nhóm bắt đầu phân tích để tìm ra các điểm lãng phí và cơ hội cải tiến. Cách đơn giản nhất là liên tục đặt câu hỏi “tại sao” tại từng điểm trên sơ đồ. Ví dụ: vì sao tồn kho lại dồn ở đây, vì sao thời gian chuyển đổi quá dài, hoặc vì sao thông tin phải đi qua nhiều cấp mới đến được công nhân.

Công cụ 5 Why (5 lần hỏi “Tại sao”) sẽ giúp nhóm truy tìm nguyên nhân gốc rễ thay vì chỉ xử lý phần ngọn. Chẳng hạn, nếu tồn kho cao giữa hai công đoạn: tại sao tồn kho cao → vì công đoạn trước làm nhanh hơn công đoạn sau → tại sao công đoạn sau chậm → vì máy hay hỏng → tại sao máy hay hỏng → vì không bảo trì định kỳ → tại sao không bảo trì → vì không có hệ thống theo dõi bảo trì tự động.

Biểu đồ xương cá (Fishbone diagram) thể hiện nguyên nhân – kết quả sẽ giúp sắp xếp các nguyên nhân theo nhóm như con người, máy móc, vật liệu, phương pháp, đo lường và môi trường. Nhờ đó, nhóm có thể nhìn nhận vấn đề toàn diện hơn và tránh bỏ sót nguyên nhân cốt lõi.

Từ kết quả phân tích, nhóm xây dựng sơ đồ trạng thái tương lai, mô tả quy trình sau khi các cải tiến được áp dụng. Trạng thái tương lai cần mang tính thực tế, thường là mục tiêu có thể đạt được trong 6–12 tháng, thay vì một bức tranh quá lý tưởng.

Một số nguyên tắc thường dùng khi thiết kế trạng thái tương lai gồm có: sản xuất theo takt time, tạo dòng chảy liên tục ở những công đoạn phù hợp, áp dụng hệ thống sản xuất khi có nhu cầu tại các điểm không thể làm liên tục, san phẳng kế hoạch sản xuất để giảm biến động, và khuyến khích những cải tiến nhỏ mỗi ngày thông qua Kaizen.

4.4 Bước 4–6: Lập kế hoạch Kaizen, triển khai và đo lường kết quả

Khoảng cách giữa sơ đồ hiện trạng và trạng thái tương lai được thu hẹp bằng các hoạt động Kaizen (cải tiến liên tục). Nhóm cần xây dựng kế hoạch hành động cụ thể, xác định rõ ai làm, làm gì, khi nào và cần những nguồn lực nào.

Các hoạt động Kaizen thường được triển khai dưới dạng workshop, mỗi workshop giải quyết một vấn đề hoặc một phần cụ thể của chuỗi giá trị. Thời gian một workshop thường kéo dài 3–5 ngày, với sự tham gia của các bộ phận liên quan để cùng phân tích, thử nghiệm và áp dụng giải pháp ngay tại hiện trường.

Mỗi hành động cải tiến cần có một người phụ trách chính (owner), thời hạn hoàn thành và nguồn lực đi kèm. Bảng theo dõi hành động và tiến độ sẽ giúp nhà quản lý nắm được tình hình và kịp thời hỗ trợ khi có vướng mắc.

Để xác định liệu cải tiến có thực sự hiệu quả hay không, doanh nghiệp cần theo dõi các KPI trước và sau khi triển khai. Ví dụ, nếu mục tiêu là giảm lead time từ 15 ngày xuống 10 ngày, thì cần đo hàng tuần để kiểm soát tiến độ và điều chỉnh kịp thời.

Hiệu quả tài chính của dự án VSM được đánh giá thông qua ROI, bằng cách so sánh lợi ích đạt được như giảm tồn kho, giảm chi phí lao động, tăng doanh thu nhờ giao hàng nhanh hơn, với chi phí đầu tư cho dự án. Nhiều dự án VSM có thể thu hồi vốn trong vòng 6–12 tháng.

Cuối cùng, VSM không phải hoạt động làm một lần rồi thôi. Doanh nghiệp nên cập nhật sơ đồ định kỳ, ít nhất mỗi quý hoặc khi quy trình có thay đổi lớn. Khi đó, VSM trở thành công cụ quản lý xuyên suốt, hỗ trợ cải tiến liên tục thay vì chỉ là một dự án ngắn hạn.

5. Case study ứng dụng VSM thành công tại Việt Nam và quốc tế

5.1 Ví dụ doanh nghiệp Việt Nam (nhà máy sản xuất, bệnh viện)

Case 1: Nhà máy sản xuất linh kiện điện tử

Một nhà máy sản xuất linh kiện điện tử tại khu công nghiệp phía Nam thường xuyên gặp tình trạng giao hàng trễ và tồn kho cao. Lead time là 18 ngày, trong khi khách hàng yêu cầu chỉ 12 ngày.

Nhóm cải tiến triển khai VSM và vẽ sơ đồ hiện trạng, từ đó xác định 3 vấn đề chính:

– Kiểm tra chất lượng đầu vào mất tới 3 ngày do chờ đợi, dù thời gian kiểm tra thực tế chỉ khoảng 2 giờ;

– Tồn kho giữa lắp ráp và kiểm tra cuối cùng tương đương 5 ngày sản xuất;

– Thông tin đơn hàng truyền qua nhiều cấp, làm chậm kế hoạch sản xuất khoảng 2 ngày.

Dựa trên phân tích, trạng thái tương lai được thiết kế với các cải tiến chính bao gồm: chuyển một phần kiểm tra đầu vào sang nhà cung ứng có hỗ trợ kỹ thuật, áp dụng Kanban để kiểm soát tồn kho giữa các công đoạn, và kết nối trực tiếp hệ thống quản lý đơn hàng với kế hoạch sản xuất bằng phần mềm quản trị.

Sau 9 tháng triển khai, lead time giảm còn 10 ngày (giảm 44%), tồn kho giảm 35%, giải phóng khoảng 2,5 tỷ đồng vốn lưu động. Tỷ lệ giao hàng đúng hạn tăng từ 72% lên 94%. Từ kết quả này, doanh nghiệp tiếp tục mở rộng VSM sang các dòng sản phẩm khác.

Case 2: Bệnh viện đa khoa

Một bệnh viện đa khoa tại Hà Nội áp dụng VSM để cải tiến quy trình khám ngoại trú. Trước cải tiến, bệnh nhân phải đi qua 7 bước từ đăng ký đến khám, với thời gian chờ trung bình 145 phút, trong khi thời gian khám thực tế chỉ khoảng 15 phút.

Sơ đồ hiện trạng cho thấy nhiều lãng phí như hồ sơ giấy phải chuyển qua nhiều phòng, bệnh nhân di chuyển qua nhiều quầy khác nhau, và thiếu sự phối hợp giữa khâu hành chính và bác sĩ. Trạng thái tương lai được thiết kế với cơ chế đăng ký trực tuyến, hồ sơ điện tử liên thông và mô hình một cửa cho các thủ tục hành chính.

Sau 6 tháng triển khai, thời gian chờ trung bình giảm còn 65 phút (giảm 55%), mức độ hài lòng của bệnh nhân tăng từ 3,2/5 lên 4,3/5. Năng lực tiếp nhận tăng 30% mà không cần bổ sung thêm nhân sự.

5.2 Bài học kinh nghiệm và chỉ số cải thiện

Từ các case study trên, chúng ta có thể rút ra một số bài học:

Thứ nhất, cam kết của lãnh đạo cấp cao là yếu tố then chốt. Các dự án VSM hiệu quả đều có sự tham gia trực tiếp của ban lãnh đạo, không chỉ ở giai đoạn khởi động mà xuyên suốt quá trình triển khai.

Thứ hai, sự tham gia của nhân viên tuyến đầu tạo ra giá trị lớn. Đây là những người hiểu rõ nhất các vấn đề vận hành hàng ngày và thường đưa ra các giải pháp thực tế, dễ áp dụng.

Thứ ba, triển khai từng bước giúp giảm rủi ro. Bắt đầu từ một dòng sản phẩm hoặc một quy trình cụ thể giúp doanh nghiệp học hỏi nhanh, tạo kết quả sớm và duy trì động lực cải tiến.

Thứ tư, xây dựng năng lực nội bộ quan trọng hơn phụ thuộc vào tư vấn bên ngoài. Chuyên gia có thể hỗ trợ giai đoạn đầu, nhưng đội ngũ nội bộ mới là yếu tố đảm bảo cải tiến bền vững.

Về kết quả định lượng, các dự án VSM thường mang lại:

- Giảm lead time từ 30% đến 70%

- Giảm tồn kho từ 25% đến 50%

- Tăng năng suất lao động từ 15% đến 40%

- Giảm chi phí vận hành từ 10% đến 25%

- Giảm tỷ lệ lỗi sản phẩm từ 20% đến 60%

ROI thường đạt được sau 6–12 tháng, thậm chí chỉ 3–4 tháng với các cải tiến ít tốn chi phí. Trong nhiều trường hợp, lợi ích tài chính lớn nhất đến từ việc giảm tồn kho và giải phóng vốn lưu động, đặc biệt với doanh nghiệp sản xuất quy mô vừa và lớn.

5.3 VSM trong dịch vụ và chuỗi cung ứng phi sản xuất

VSM không chỉ áp dụng trong sản xuất mà còn được sử dụng phổ biến trong các ngành dịch vụ và quy trình hành chính. Lúc này, chuỗi giá trị không còn xoay quanh dòng chảy vật liệu, mà tập trung vào dòng chảy thông tin và cách công việc được xử lý.

Trong ngành F&B, các chuỗi nhà hàng sử dụng VSM để phân tích quy trình từ lúc khách hàng đặt món đến khi món ăn được phục vụ. Nhờ đó, họ xác định được các lãng phí như thời gian chờ giữa bếp và phục vụ, sai sót khi ghi nhận đơn hàng, hoặc thiếu nguyên liệu trong giờ cao điểm. Khi các điểm này được cải thiện, thời gian phục vụ rút ngắn, đơn hàng chuẩn xác hơn và trải nghiệm khách hàng được nâng cao.

Trong lĩnh vực logistics và chuỗi cung ứng, VSM giúp doanh nghiệp nhìn rõ toàn bộ hành trình của hàng hóa, từ nhà cung ứng, qua kho trung gian, đến điểm bán lẻ. Thông qua sơ đồ hiện trạng, các điểm nghẽn trong xuất nhập kho được phát hiện, tuyến vận chuyển được tối ưu và công tác dự báo nhu cầu được cải thiện, từ đó giảm tình trạng thiếu hàng hoặc tồn kho dư thừa.

Trong y tế, bệnh viện và các cơ sở chăm sóc sức khỏe áp dụng VSM cho nhiều quy trình khác nhau như tiếp nhận cấp cứu, phẫu thuật, xuất viện và cấp phát thuốc. Dù mỗi quy trình có đặc thù riêng, mục tiêu chung vẫn là giảm thời gian chờ đợi, tăng mức độ an toàn và nâng cao trải nghiệm của bệnh nhân.

Khác với sản xuất, VSM trong dịch vụ phải đối mặt với mức độ biến động cao hơn và khó đo lường hơn. Quy trình sản xuất thường ổn định và có thể đo lường chính xác bằng thời gian chu kỳ. Trong khi đó, dịch vụ chịu ảnh hưởng lớn từ nhu cầu khác nhau của từng khách hàng, khiến thời gian xử lý thay đổi liên tục. Vì vậy, VSM cho dịch vụ thường tập trung vào các kịch bản điển hình và sử dụng dữ liệu trung bình để phân tích.

Con người cũng là một yếu tố cần xem xét. Chất lượng dịch vụ phụ thuộc nhiều vào kỹ năng giao tiếp, thái độ và cách xử lý tình huống của nhân viên, vốn là những yếu tố khó chuẩn hóa như trong sản xuất. Dù vậy, VSM vẫn giúp xác định quy trình làm việc rõ ràng, giảm những biến động không cần thiết và tạo điều kiện để nhân viên chú tâm nhiều hơn vào việc mang lại giá trị cho khách hàng.

Đọc thêm: Mura là gì? Dấu hiệu nhận biết sự không đồng đều trong quy trình

6. Số hóa VSM và đưa sơ đồ chuỗi giá trị vào vận hành hàng ngày với Base.vn

Nhiều doanh nghiệp triển khai Value Stream Mapping (VSM) khá bài bản trong các buổi workshop về Lean. Họ có thể vẽ được sơ đồ hiện trạng, xác định điểm nghẽn, lãng phí và thậm chí thiết kế được trạng thái tương lai rất tường tận. Tuy nhiên, thách thức lớn nhất thường xuất hiện sau đó: làm thế nào để VSM không chỉ dừng lại ở một bản sơ đồ treo tường, mà thực sự trở thành công cụ quản lý và cải tiến trong vận hành hàng ngày?

Khi VSM chỉ tồn tại trên giấy, doanh nghiệp đương nhiên sẽ gặp khó trong việc cập nhật dữ liệu, theo dõi tiến độ cải tiến và đo lường tiến bộ theo thời gian. Sơ đồ giấy sẽ nhanh chóng lỗi thời khi quy trình thay đổi, còn các hành động cải tiến Kaizen thì phân tán ở nhiều file, nhiều bộ phận khác nhau. Đây chính là lý do doanh nghiệp cần số hóa VSM và gắn chặt nó vào vận hành thực tế bằng một nền tảng hợp nhất như Base.vn.

‘Thay vì coi VSM là một hoạt động cải tiến riêng lẻ, Base.vn giúp kết nối sơ đồ chuỗi giá trị với công việc hàng ngày của từng phòng ban và từng cá nhân.

1. Base.vn hỗ trợ số hóa toàn bộ nội dung của VSM: Các công đoạn trong chuỗi giá trị có thể được liên kết với công việc, quy trình và dữ liệu thực tế đang vận hành. Khi thời gian chu kỳ, tồn kho hay tỷ lệ lỗi thay đổi, thông tin không còn nằm rải rác mà được cập nhật trực tiếp từ hệ thống quản lý công việc, sản xuất hoặc báo cáo. Nhờ đó, VSM phản ánh đúng hiện trạng của doanh nghiệp.

2. Base.vn giúp biến các cơ hội cải tiến trong VSM thành hành động cụ thể: Mỗi điểm nghẽn hay lãng phí được xác định trong sơ đồ có thể chuyển thành các đầu việc Kaizen, giao rõ người phụ trách, deadline và tài liệu kèm theo. Nhà quản lý không cần theo dõi thủ công mà có thể nắm được tiến độ cải tiến theo thời gian thực, biết việc nào đang chậm, việc nào cần hỗ trợ thêm.

3. Base.vn giúp đo lường và theo dõi hiệu quả cải tiến thời gian thực: Với hệ thống KPI, báo cáo và dashboard trực quan), Base.vn cho phép doanh nghiệp theo dõi các chỉ số cốt lõi của VSM như lead time, tỷ lệ giao hàng đúng hạn, mức tồn kho hay năng suất lao động. Thay vì đánh giá cảm tính, ban lãnh đạo có thể nhìn thấy rõ tác động của từng đợt cải tiến lên hiệu quả chuỗi giá trị.

4. Base.vn giúp đưa VSM vượt ra khỏi phạm vi của riêng bộ phận sản xuất: Dòng chảy thông tin được thể hiện rõ thông qua sự kết nối giữa các phòng ban như kinh doanh, kế hoạch, thu mua, kho vận và sản xuất. Khi dữ liệu được chia sẻ minh bạch trên cùng một nền tảng, các quyết định liên quan đến lịch sản xuất, ưu tiên đơn hàng hay phân bổ nguồn lực trở nên suôn sẻ và nhất quán hơn.

5. Base.vn giúp hình thành thói quen cải tiến liên tục trong tổ chức: VSM không còn là dự án làm một lần rồi để đó, mà trở thành công cụ được xem xét, cập nhật và sử dụng thường xuyên. Nhân viên hiểu rõ vai trò của mình trong chuỗi giá trị, nhà quản lý có dữ liệu để điều hành, và doanh nghiệp từng bước xây dựng được hệ thống vận hành tinh gọn, linh hoạt.

Tóm lại, VSM là công cụ giúp doanh nghiệp nhìn ra vấn đề trong chuỗi giá trị, còn Base.vn là nền tảng giúp doanh nghiệp quản lý, theo dõi và cải tiến chuỗi giá trị đó mỗi ngày. Khi kết hợp VSM với Base.vn, doanh nghiệp không chỉ cải tiến quy trình ngắn hạn mà còn tạo ra nền tảng vận hành vững chắc, sẵn sàng mở rộng và thích ứng trong dài hạn.

Hơn 11.000+ doanh nghiệp Việt đã và đang chuyển đổi số bộ máy vận hành cùng Base.vn. Liên hệ Base.vn ngay hôm nay để được tư vấn và triển khai giải pháp quản trị phù hợp nhất với lĩnh vực và mô hình của doanh nghiệp bạn.

7. Câu hỏi thường gặp về VSM

7.1 VSM có phù hợp với doanh nghiệp nhỏ và vừa không?

Có. VSM phù hợp với mọi loại hình và quy mô doanh nghiệp. Thậm chí, doanh nghiệp nhỏ và vừa thường triển khai VSM dễ hơn vì quy trình đơn giản và khả năng thay đổi nhanh. Doanh nghiệp có thể bắt đầu với những quy trình nhỏ, sử dụng giấy và bút để vẽ sơ đồ mà không cần đầu tư ngay lập tức vào phần mềm hay công cụ hiện đại.

7.2 Mất bao lâu để hoàn thành một dự án VSM?

Thời gian thực hiện phụ thuộc vào mức độ phức tạp của chuỗi giá trị. Với một dòng sản phẩm hoặc quy trình đơn giản, việc vẽ sơ đồ hiện trạng thường mất khoảng 1–2 tuần. Giai đoạn phân tích và thiết kế trạng thái tương lai cần thêm 2–3 tuần. Phần triển khai cải tiến thường kéo dài từ 6 đến 12 tháng. Tuy vậy, doanh nghiệp có thể bắt đầu thấy kết quả ngay sau khi áp dụng những cải tiến đầu tiên.

7.3 Có phải dùng phần mềm chuyên dụng để làm VSM không?

Ở giai đoạn đầu, doanh nghiệp không nhất thiết phải sử dụng phần mềm. Nhiều tổ chức triển khai VSM chỉ với sơ đồ vẽ tay trên giấy hoặc bảng trắng. Tuy nhiên, khi cần cập nhật thường xuyên, chia sẻ cho nhiều bộ phận hoặc liên kết với các hệ thống quản lý khác, việc số hóa VSM sẽ mang lại nhiều lợi ích hơn. Các nền tảng quản trị tổng thể như Base.vn có thể hỗ trợ tích hợp VSM với các module quản lý sản xuất, kho vận và báo cáo.

7.4 VSM khác gì so với sơ đồ quy trình (flowchart)?

Sơ đồ quy trình thông thường chỉ mô tả các bước công việc theo trình tự. VSM đi sâu hơn bằng cách bổ sung dữ liệu định lượng như thời gian xử lý, mức tồn kho và tỷ lệ lỗi. Đồng thời, VSM giúp phân biệt rõ đâu là hoạt động tạo giá trị và đâu là hoạt động không tạo giá trị. Ngoài ra, VSM còn thể hiện dòng chảy thông tin, yếu tố quan trọng nhưng thường bị bỏ qua trong các flowchart truyền thống.

7.5 Ai nên tham gia vào nhóm triển khai VSM?

Một nhóm VSM cần có đại diện từ tất cả các bộ phận liên quan đến chuỗi giá trị như sản xuất, kế hoạch, thu mua, kho vận, kiểm soát chất lượng và kỹ thuật. Quan trọng nhất là phải có sự tham gia của nhân viên trực tiếp làm việc tại hiện trường, không chỉ là cấp quản lý. Ngoài ra, nên có một lãnh đạo cấp cao đóng vai trò sponsor (người bảo trợ) để kiểm soát nguồn lực và tháo gỡ các rào cản trong quá trình triển khai.

7.6 Làm thế nào để duy trì kết quả sau khi dự án VSM kết thúc?

Để duy trì kết quả, doanh nghiệp cần xây dựng văn hóa cải tiến liên tục. Một số việc nên làm bao gồm: tổ chức đánh giá VSM định kỳ, đào tạo nhân viên mới về Lean và VSM, đưa các chỉ số VSM vào KPI của từng bộ phận, và khuyến khích nhân viên đề xuất ý tưởng cải tiến thông qua hệ thống Kaizen. Nhiều doanh nghiệp còn xây dựng “VSM wall” (khu vực trưng bày VSM) tại xưởng hoặc văn phòng để mọi người dễ theo dõi và cập nhật sơ đồ thường xuyên.

8. Kết bài

Từ những thông tin giải đáp “VSM là gì”, chúng ta có thể thấy, VSM là công cụ quản lý thiết yếu giúp doanh nghiệp nhìn thấy toàn cảnh chuỗi giá trị, từ đó xác định cơ hội cải tiến và tối ưu quy trình sản xuất hoặc cung cấp dịch vụ. Việc số hóa và tích hợp VSM với các hệ thống quản trị doanh nghiệp như Base.vn không chỉ giúp doanh nghiệp vẽ sơ đồ một cách khoa học, mà còn có thể cập nhật thông tin theo thời gian thực, đồng thời thúc đẩy sự phối hợp đa phòng ban trong tổ chức.